水处理设备研发生产厂家

原水净化、污水处理一站式服务厂商

全国服务热线

150-0292-2428

概述

随着国务院印发的水污染防治行动计划即“水十条”的实施,近年来越来越多的行业和企业加入到了生产废水近零排放的大军,比较典型有,煤化工、矿井、电力、电镀、印染等行业。

随着越来越多的废水零排放系统的投入使用,经验的不断积累,我国的应用技术越来越多样化、越来越成熟和稳定、高效。但是也有很多的系统运行的不尽人意,从调研结果来看,主要问题集中在COD、钙、镁、硅、氟等影响因子。西安康美净环保科技有限公司www.kmjxa.com

一、今天以二氧化硅为例,进行深入分析

●水中硅以两种形态存在,活性硅(单体硅)和胶体硅(多元硅):这两种形态在一定的条件下会相互转化;

●活性硅在水中大部分以未电离的单体Si(OH)4,少部分以HSiO3-形式存在。当水中二氧化硅达到过饱和时,将会发生正硅酸分子的聚合反应,最后变成交联结构的二氧化硅胶体

●胶体硅没有离子的特征,但粒径相对较大,一般为5-200nm,而且在受较高外力驱动下会改变自己的形态。

参考目前所有主流反渗透厂家的技术手册:一般在不考虑高效二氧化硅阻垢剂的情况下,RO浓水端允许的二氧化硅浓度限值为100-120mg/L, 在高效阻垢剂的配合下最高浓度不超过200-240mg/L.并且在蒸发结晶段依旧受到二氧化硅浓度的限制,常见的MVR对二氧化硅的进水要求控制在20-50ppm以内;

二、为什么各工艺段各设备厂家都要对进水中的二氧化硅提出明确的限值?

这要从二氧化硅结垢的特性方面来解答:

1、因为硅酸分子中含有4个羟基,很容易发生自聚反应而形成沉淀;

2、铁和铝等容易与硅发生反应,形成难溶金属硅酸盐(硅酸铝和硅酸铁),而且所形成的金属硅酸盐会改变SiO2溶解度,从而进一步快速污堵膜元件、或者造成蒸发器的结垢;

3、二氧化硅结垢影响蒸发器的换热效率,缩短了蒸发器的使用寿命;

4、二氧化硅结垢一般不溶于常规的酸碱,给清洗带来极大的困难,很多时候,二氧化硅的结垢即意味着RO膜通量的不可恢复;

所以如果不能对二氧化硅进行有效的去除,设备的稳定性无法保障,则废水近零排放会无从谈起。

三、针对不同形态的二氧化硅其去除方法各不同,传统的去除二氧化硅的工艺为:

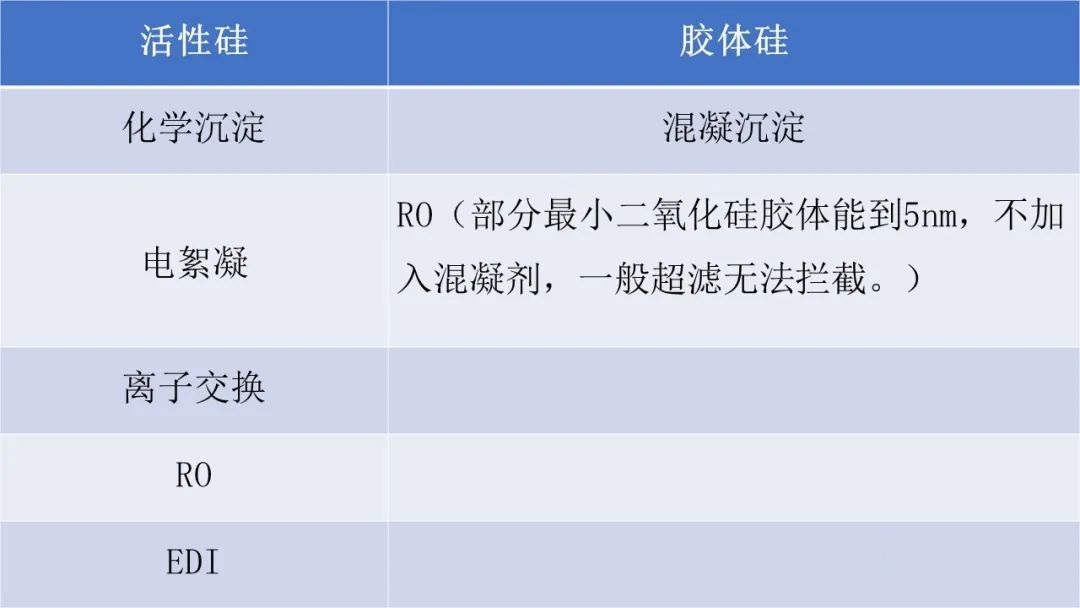

1、胶体硅能被精细的物理过滤过程所截留,如反渗透,也可以通过凝聚技术降低水中的含量,如混凝澄清池,但是那些需要依靠离子电荷特征的分离技术,如离子交换树脂和连续电去离子过程(EDI),对脱除胶体硅效果,十分有限。

2、活性硅的尺寸比胶体硅小得多,这样大多数的物理过滤技术如混凝澄清、过滤和气浮等均无法去除活性硅,能够有效去除活性硅的过程是反渗透、离子交换和连续电去离子过程。

归纳:不同形态的二氧化硅去除方法:

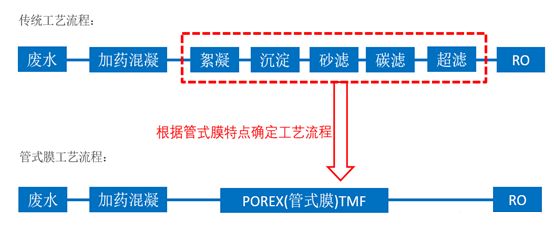

四、传统的工艺为了对二氧化硅进行良好的去除,往往需要进行工艺的组合,这样会造成以下问题:

1、工艺流程长,系统自耗水量大,造成系统回收率偏低;

2、占地面积大,系统反洗水回到前面,土建规模大;

3、投资成本高;西安康美净环保科技有限公司www.kmjxa.com

4、运行费用高,加药种类多,药剂利用率低;

5、设备稳定性不强,人工操作强度大;

五、目前化学加药法除硅的主要方式分为2种:

1、镁剂法除硅西安康美净环保科技有限公司www.kmjxa.com

2、偏铝酸钠法除硅

两种方法各有优劣,当需要同时去除钙镁及二氧化硅时,采用镁剂法更为合适,如果原水种没有硬度,单纯的需要去除二氧化硅,则偏铝酸钠方法的运行费用会更低,具体水质可能还需要具体分析,包括PH的控制,加药量的设置、铝离子的残余等有较多的细节问题需要注意。

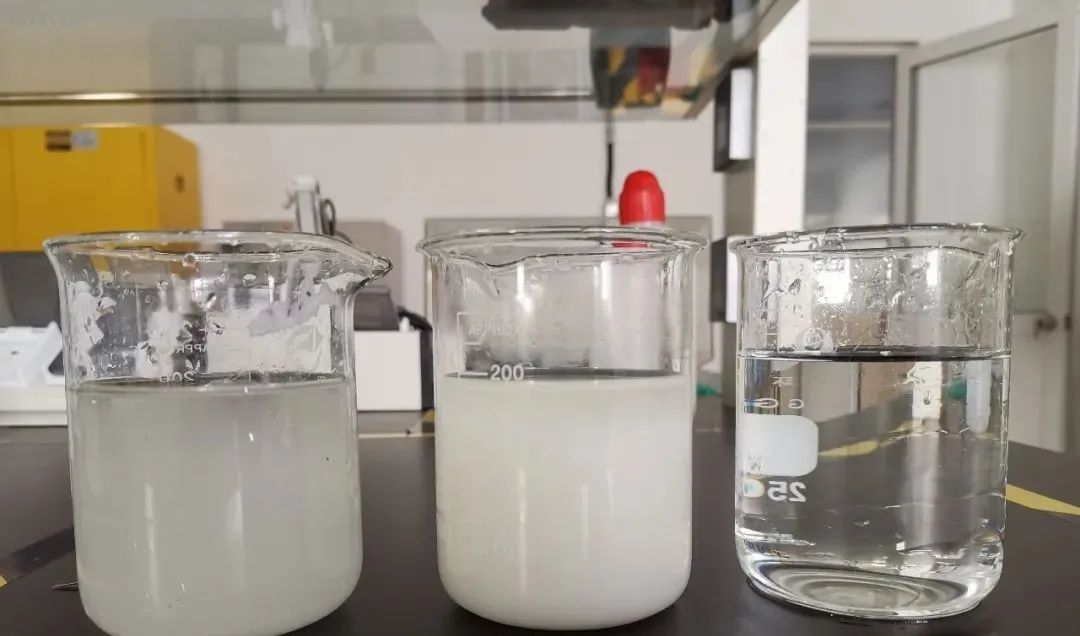

因为无论镁剂除硅法还是偏铝酸钠除硅法,生成的颗粒都极细小,可能最小的粒径约在0.1um左右,甚至更小。用传统的沉淀(高密池等)方式普遍存在需要加大量的混凝剂和PAM药剂以得到清澈的上清液,并且会出现浮泥现象,造成后续膜系统的不可逆污堵—如硅结垢、残余PAM污堵等;

六、管式膜过滤的工艺:

POREX管式膜的特点

The characteristics of

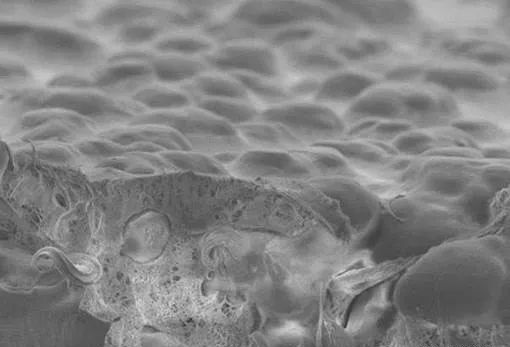

1,塑料烧结工艺:

坚固、耐摩擦(硅粉、玻璃粉等),产水水质稳定(<1NTU)。

2,通量高:

根据不同废水可以做到200-800LMH,其中含硅废水可以做到200-400LMH性。

3,寿命长:

通常3-5年以上。

七、典型除硅案例

- 广东某园区150TPH含硅废水项目 -

- Project case -

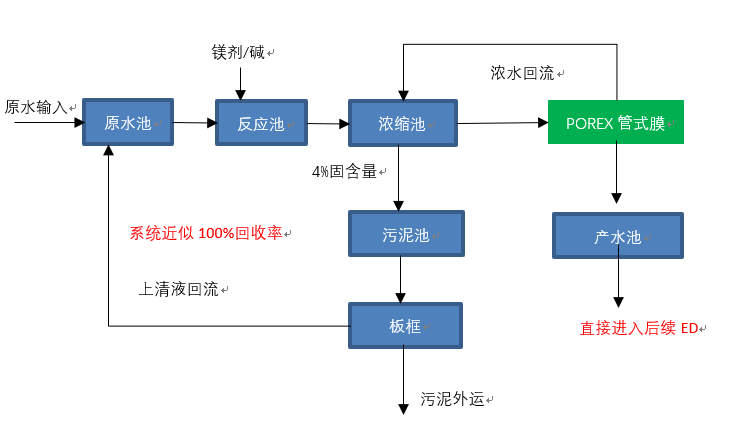

- 处理工艺 -

- 进出水水质 -

说明:优良的产水水质对设备和工艺都提出了严格的要求:

1、过高过低的PH,将影响出水二氧化硅的含量

当pH值为7-8时,硅酸溶解度几乎不变,约在100-130mg/L左右,当pH>8时,硅酸分子部分电离成硅酸离子即:Si( OH)4⇌Si( OH)3-+OH-,pH升高平衡右移,溶解度随之升高。

2、温度也是其控制的因素

SiO2的溶解度与水温成正比,如25℃时溶解度为100mg/L,40℃时为160mg/L。

3、加药的比例西安康美净环保科技有限公司www.kmjxa.com

镁剂和偏铝酸钠对应二氧化硅的比例是不尽相同的;

扫一扫 添加技术人员微信 一对一咨询

西安康美净环保

公司邮箱:168643044@qq.com 邮政编码:710000

联系电话:150-0292-2428